당사의 경험

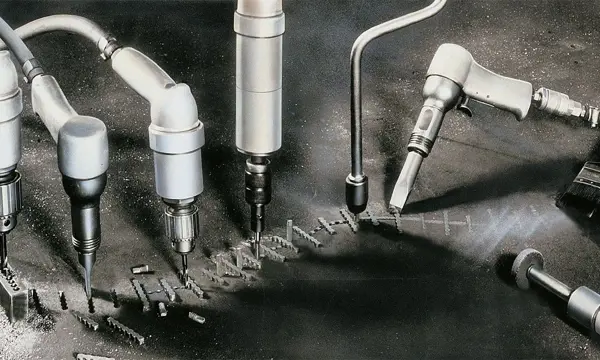

메탈록 엔지니어링은 상선과 해군 선박을 위한 전문 현장 궤도 가공의 선두에 서 있습니다. 또한 철강 및 발전소와 같은 다른 적용 가능한 산업 분야에서도 전문가입니다. 당사는 업계를 선도하는 첨단 기술을 활용하여 메인 베어링을 꼼꼼하게 평가하고 유지보수합니다. 그 결과 고객의 산업과 요구 사항에 관계없이 최적의 운영을 보장합니다.

76년 이상의 경험을 바탕으로 메인 베어링 유지보수에서 해결하지 못한 문제는 없습니다. 당사는 귀사 운영의 심장 박동을 강하게 유지할 수 있습니다.

크랭크핀 직경의 표면 경도를 낮출 수 있는 열처리/어닐링으로 크랭크핀 직경의 재가공을 통해 새로운 언더사이즈 베어링을 제작할 수 있습니다.

크랭크핀 직경의 표면 경도를 낮출 수 있는 열처리/어닐링으로 크랭크핀 직경의 재가공을 통해 새로운 언더사이즈 베어링을 제작할 수 있습니다.

베어링 손상 또는 성능 저하의 일반적인 원인

- 윤활 실패: 불충분한 윤활은 베어링 손상의 주요 원인입니다. 불충분하거나 부적절한 윤활로 인해 마찰과 열이 증가하면 눈에 띄는 마모가 발생합니다. 윤활 문제는 오일 레벨이 낮거나 잘못된 오일 유형을 사용하거나 이물질이나 물로 인한 윤활 시스템의 오염으로 인해 발생할 수 있습니다.

- 정렬 불량: 샤프트의 정렬이 잘못되었거나 베어링을 잘못 설치하면 하중이 고르지 않게 분산될 수 있습니다. 이러한 불균형은 베어링의 특정 부위에 과도한 응력과 변형을 유발합니다. 그 결과 손상이 가속화되고 잠재적으로 베어링 고장으로 이어질 수 있습니다.

- 작동 과부하: 엔진의 과속 또는 과부하와 같이 설계된 작동 한계를 초과하면 메인 베어링에 추가적인 응력이 가해집니다. 이러한 조건에서 지속적으로 작동하면 조기 마모와 잠재적 손상이 발생할 수 있습니다.

- 피로 및 재료 고장: 시간이 지남에 따라 반복되는 응력과 작동 변형은 당연히 메인 베어링의 재료 피로를 유발할 수 있습니다. 이는 종종 베어링의 무결성과 성능을 크게 저하시킬 수 있는 균열이나 재료 벗겨짐으로 나타납니다.

- 부식 및 침식: 해양 환경의 부식성 요소와 다양한 화학 물질 및 염분에 대한 지속적인 노출은 선박의 메인 베어링에 부식과 침식을 일으킬 수 있습니다. 이러한 점진적인 열화는 베어링의 표면뿐만 아니라 작동 효율에도 영향을 미칩니다.

콘로드 파손 - 이러한 고장으로 인해 콘로드가 파손되어 메인 엔진 크랭크케이스 도어를 뚫고 들어가 해당 부위의 엔진 블록에 상당한 손상을 입힐 수 있습니다. 전문 콜드 메탈록 주조 수리(금속 스티칭)를 통해 손상된 엔진 블록을 수리할 수 있습니다.

콘로드 파손 - 이러한 고장으로 인해 콘로드가 파손되어 메인 엔진 크랭크케이스 도어를 뚫고 들어가 해당 부위의 엔진 블록에 상당한 손상을 입힐 수 있습니다. 전문 콜드 메탈록 주조 수리(금속 스티칭)를 통해 손상된 엔진 블록을 수리할 수 있습니다.

크랭크핀 직경의 현장 궤도 가공 전문가가 캠 효과를 제거합니다.

크랭크핀 직경의 현장 궤도 가공 전문가가 캠 효과를 제거합니다. 크랭크핀 직경의 표면 경도를 낮출 수 있는 열처리/어닐링으로 크랭크핀 직경의 재가공을 통해 새로운 언더사이즈 베어링을 제작할 수 있습니다.

크랭크핀 직경의 표면 경도를 낮출 수 있는 열처리/어닐링으로 크랭크핀 직경의 재가공을 통해 새로운 언더사이즈 베어링을 제작할 수 있습니다. 콘로드 파손 - 이러한 고장으로 인해 콘로드가 파손되어 메인 엔진 크랭크케이스 도어를 뚫고 들어가 해당 부위의 엔진 블록에 상당한 손상을 입힐 수 있습니다. 전문 콜드 메탈록 주조 수리(금속 스티칭)를 통해 손상된 엔진 블록을 수리할 수 있습니다.

콘로드 파손 - 이러한 고장으로 인해 콘로드가 파손되어 메인 엔진 크랭크케이스 도어를 뚫고 들어가 해당 부위의 엔진 블록에 상당한 손상을 입힐 수 있습니다. 전문 콜드 메탈록 주조 수리(금속 스티칭)를 통해 손상된 엔진 블록을 수리할 수 있습니다.